W związku ze specyficznymi właściwościami tworzyw sztucznych pojawiają się nowe, tanie możliwości konstrukcyjne. Produkty z tworzyw sztucznych, np. śruby lub nakrętki odznaczają się dużą ilością zalet, m. in. izolacyjnością elektryczną, małym ciężarem, elastycznością, ciągliwością, łatwą obrabialnością, odpornością na korozję, chemikalia i wpływy środowiska. Tworzywa sztuczne umożliwiają także dopasowanie kolorystyczne do wyrobu końcowego.

Poliamid 6 wzgl. 6.6

Bardzo dobre właściwości mechaniczne ze względu na rozciąganie, zmęczenie, uderzenie, tarcie i ścieranie. Dobra odporność na rozpuszczalniki: oleje, benzynę, benzol, aceton. Niewrażliwy na większość kwasów rozcieńczonych. Trudno zapalny, nawet samogasnący.

Poliamid 6 wzgl. 6.6 GF

Zostały tutaj wzmocnione w porównaniu z PA wzgl 6.6 właściwości w następującym zakresie: lepsze właściwości mechaniczne przy rozciąganiu i zginaniu. Lepsze parametry termiczne.

Polietylen wysokociśnieniowy HD-PE

Wyśmienita izolacyjność elektryczna, mały współczynnik strat, wysoka rezystywność, odporność na zmiany kształtu oraz mały współczynnik tarcia.

Poliacetal POM

Dobre właściwości chemiczne, dobre właściwości mechaniczne (odporność na zmęczenie). Wysoka stabilność wymiarów po długim upływie czasu, niewrażliwy na pleśń i składowanie w ziemi.

| Właściwości fizyczne | Jednostka | PA6 | PA6 GF | PA6.6 | PA6.6 GF | LD-PE | HD-PE |

|---|---|---|---|---|---|---|---|

| Ciężar właściwy | g/cm3 | 1,14 | 1,35 | 1,13 | 1,35 | 0,92 | 0,95 |

| Wytrzymałość na rozciąganie | MPA | 40 | 95 | 55 | 140 | 8 | 20 |

| Wydłużenie przy zerwaniu | % | 250 | 7 | 220 | 6 | 1000 | 1000 |

| Moduł elastyczności | MPA | 1300 | 6500 | 1800 | 7200 | 500 | 1100 |

| Udarność z karbem | kJ/m2 | 30 | 40-60 | 15-25 | 10-18 | - | 5 |

| Twardość kulowa | MPA | 75 | 110 | 80 | 170 | 30 | 28 |

| Temp. stosowania długotrwała | °C | 80-100 | 90-120 | 80-120 | 100-140 | 60-80 | 70-90 |

| Temp. stosowania chwilowa | °C | 140-170 | 170-190 | 170-200 | 170-240 | 80-90 | 90-110 |

| Spec. opór przepływu | Ohm x cm | 10(12) | 10(12) | 10(12) | 10(12) | 10(17) | 10(17) |

| Wytrzymałość na przebicie | kV/mm | 60 | 70 | 80 | 75 | 150 | 150 |

Informacje te opierają się na obecnym stanie wiedzy, są przeznaczone jedynie do pomocy Państwu w wyborze materiału i możliwości zastosowania. Właściwości wymienionych wyżej materiałów zostały nam przekazane przez producentów. Nie gwarantują one określonych właściwości. Użytkownik powinien poddać nasze produkty przed zastosowaniem własnym badaniom i próbom. Dotyczy to szczególnie przydatności w określonych przypadkach zastosowania. To samo obowiązuje nasze pozostałe instrukcje techniczne i doradztwo w słowie i piśmie. Poza tym obowiązują nasze ogólne warunki sprzedaży i dostawy.

Wymiary części z tworzywa

Wszystkie wymiary umieszczone w tabelach określające części z tworzywa są zdjęte z elementów wzorcowych znajdujących się w magazynie. Jednakże mogą występować elementy, których wymiary różnią się od tych w tabeli w zakresie 0,1 do 0,6 mm. Jest to spowodowane niejednostajnym obkurczaniem się materiału w fazie wtrysku.

Modyfikacja produktów

Bäcker Polska Sp. z o.o. zastrzega sobie prawo do wprowadzenia zmian w wymiarach i wykonaniu produktów opisanych w katalogu bez uprzedniego informowania.

Kolory

Większość produktów umieszczonych w katalogu jest dostępna w różnej wersji kolorystycznej. Jednakże ze względu na specyfikację użytkową materiałów takich jak poliamid wzmocniony włóknem szklanym, należy pamiętać, że:

- Włókno szklane nie przyjmuje barwników, a więc obecność 15% do30% włókna w produkcie powoduje odbijanie światła, co z kolei optycznie rozjaśnia kolor wcześniej wybrany.

- Powierzchnia matowa większości produktów, odbija światło w inny sposób. Występuje tutaj tendencja do jaśniejszego wyglądu wybranego kolory. Efekt jest dobrze widoczny na specjalnych tabliczkach z próbkami kolorów.

- Ten sam kolor przyjmuje różne odcienie, gdy tłoczenie odbywa się z różnych materiałów.

Tworzywa sztuczne używane do produkcji naszych produktów występują w kilku rodzajach, a często są modyfikowane i komponowane tak, aby spełnić wymagania użytkowe dla poszczególnych produktów. W zależności od potrzeb pracuje się nad wybranymi własnościami: udarność, twardość, stabilność, jakość powierzchni, itd.

Na każdej stronie katalogu jest podana specyfikacja użytego materiału, następnie są one pogrupowane tak, by łatwiej można było prowadzić dalsze analizy. Poza tym istnieje możliwość zwrócenia się do naszego biura handlowego lub wejścia na stronę www.backer.pl celem pobrania kompletnych tabeli technicznych.

Tworzywa termoplastyczne

Jest to kategoria zawierająca prawie wszystkie materiały używane w produktach Bäcker. Tworzywem najczęściej stosowanym w naszej produkcji jest Poliamid 6, powszechnie zwany Nylonem. Materiał ten, na bazie wysokiej klasy termopolimeru, posiada bardzo dobrą charakterystykę w zakresie odporności mechanicznej (szczególnie w wersji wzmocnionej), odporności na działanie czynników chemicznych, znakomitą odporność na silne chwilowe naprężenia.

- Poliamid 6 (PA6) Używany w różnych wariantach, wzmacniany włóknem szklanym, szklanymi mikrogranulkami, wypełniaczami mineralnymi w ilości 15% do 40%.

- Poliwęglan (PC).

- Polistyren (PS) Używany w wariancie wysokoudarowym i samogasnącym.

- Polietylen (PE-LD) Używany ze względu na doskonałą charakterystykę elastyczności.

- Polipropylen (PP) Wzmocniony specjalnymi domieszkami mineralnymi.

Tworzywa termoutwardzalne

W tej kategorii znajdujemy tylko dwa materiały: żywica fenolowa i guma NBR. Guma NBR jest szeroko stosowana w produkcji elementów antypoślizgowych np. do stopek.

Żywica fenolowa jest rzadko stosowanym przez nas materiałem. Składają się na to: kruchość, wykończenie toczeniem, ograniczenia w obróbce, koloryzowanie materiału tylko przy dużych ilościach, niska odporność na naprężenia mechaniczne. Jedyną poważną zaletą jest wysoka odporność termiczna, co sprawia, że w niektórych przypadkach istnieje konieczność jej zastosowania.

Metale stosowane do naszej produkcji są następujące:

- Stal automatowa CF9SMnPb36 zgodnie z normą UNI 4838/80, przeznaczona do obróbki skrawaniem na obrabiarkach szybkościowych;

- Stal węglowa konstrukcyjna C10 zgodnie z normą UNI 3740, o podwyższonej jakości do tłoczenia na zimno;

- Mosiądz OT58 z normą UNI 5705/64, przeznaczony do obróbki skrawaniem na obrabiarkach szybkościowych;

- Stop aluminium, miedzi i cynku ZnAl4Cu1 – stop Zl0410 zgodnie z normą UNI En 1774 do obróbki plastycznej odlewany ciśnieniowo;

- Aluminium ciągnione anodowane, stop 6060 zgodnie z normą UNI 573/2;

- Stal stopowa nierdzewna kwasoodporna X10CrMnS1809 zgodnie z normą UNI 7890 AISI 303 / Std. No DIN 1.4305;

- Stal stopowa nierdzewna kwasoodporna X10CrMnS1810 zgodnie z normą UNI7890 AISI 304 / Std. No DIN 1.4306.

Wykończenie powierzchniowe części metalowych

Na każdej stronie katalogu jest oznaczony rodzaj wykończenia powierzchniowego. Aby otrzymać tabele techniczne należy zwrócić się do naszego

biura handlowego lub wejść na naszą stronę internetową www.backer.pl.

Standardowe rodzaje obróbki powierzchniowej

- Ocynk biały (niebieski): standardowe wykończenie dla wszystkich elementów z trzpieniem gwintowanym lub tuleją.

- Oksydowanie na czarno: standardowe wykończenie dla niektórych rękojeści i trzpieni. Na zamówienie istnieje możliwość zastosowania tego wykończenia w innych rodzajach elementów.

- Malowanie proszkowe: standardowe wykończenie używane do nadania koloru dźwigni ze stopu cynku.

Inne rodzaje obróbki powierzchniowej

W zależności od ilości istnieje możliwość zastosowania innego wykończenia powierzchniowego, jak:

- Dacromet: jest to rodzaj powłokowania o bardzo wysokiej odporności na warunki atmosferyczne. Z punktu widzenia kosztów stanowi alternatywę dla stali szlachetnej. Możliwość stosowania na różnych rodzajach elementów metalowych.

- Ocynk żółty (pasywacja żółta): podobnie jak ocynk biały możliwy do stosowania na wszystkich elementach metalowych.

- Ocynk czarny: jest to specjalny rodzaj obróbki powierzchniowej tlenkami metali. Powierzchnia mało odporna na ścieranie i zadrapania.

- Niklowanie: jest to pokrycie metalu niklem. Używana ze względu na wysoką odporność na warunki atmosferyczne. Do stosowania na powierzchnie stalowe i mosiężne. Nie można stosować w obszarach kontaktu z żywnością.

Odporność termiczna tworzywa jest zależna od kilku warunków zewnętrznych. Najważniejszymi są czas oddziaływania źródła ciepła oraz kierunek przyłożonych sił. Największym niebezpieczeństwem w obecności źródła ciepłą jest zmiękczenie. W tym stanie, jeśli zostanie przyłożona siła (np. dociągająca) znacznie łatwiej jest zerwać połączenie między tworzywem a zatopionym elementem metalowym. Pomimo tego, że elementy metalowe są zaprojektowane specjalnie pod kątem mocnego połączenia z tworzywem, przekroczenie określonych temperatur, powoduje bezużyteczność całego elementu.

| Materiał | Użyte ciągłe (powyżej 8 godzin) | Użyte ciągłe (powyżej 8 godzin) pod obciążeniem HDT/A | Użycie chwilowe (60/120 sek.) | Użycie ciągłe (powyżej 8 godzin) w temperaturze minimalnej |

|---|---|---|---|---|

| Termoutwardzalny | 200˚C | - | 200˚C | -40˚C |

| Poliamid wzmocniony PA6+GF | 110˚C | 100˚C | 160˚C | -10˚C |

| Poliamid PA6 | 80˚C | 80˚C | 120˚C | -10˚C |

| Poliwęglan PC | 120˚C | 120˚C | 140˚C | -40˚C |

| ABS | 85˚C | 100˚C | 100˚C | -40˚C |

| Polistyren PS | 75˚C | 75˚C | 90˚C | -10˚C |

| Polietylen PEHD PELD | 75˚C | 40˚C | 85˚C | -50˚C |

| Polietylen kopolimer wzmacniany PP | - | 90˚C | - | -50˚C |

| Guma wulkanizowana NBR | 100˚C | - | 130˚C | -30˚C |

Jedną z podstawowych własności tworzyw sztucznych jest ich odporność na czynniki chemiczne. Od momentu, w którym każde tworzywo powstaje z różnych składników chemicznych, zmienia się również jego odporność na czynniki chemiczne. Dla ułatwienia wyboru produktu w tabeli znajduje się zestawienie kompatybilności chemicznej podstawowych tworzyw używanych przez Bäcker do produkcji elementów.

Warto zauważyć, że większa część jest produkowana z PA6, tworzywa w swej naturze najbardziej odpornego na czynniki chemiczne. Na życzenie, w naszych biurach technicznych lub handlowych są dostępne szczegółowe wykazy kompatybilności chemicznej.

| PA6 Poliamid | PS Polistyren | ABS | PP Polipropylen | PC Poliwęglan | PE-LD Polietylen o niskiej gęstości | PE-HD Polietyleno wysokiej gęstości | ||

|---|---|---|---|---|---|---|---|---|

| Woda | A | A | A | A | A | A | A | |

KWASY | Kwasy słabe | E | A | A | A | A | A | A |

| Kwasy mocne | E | B | B | B | D | A | A | |

| Kwas fluorowodorowy | E | B | A | B | B | A | A | |

ZASADY | Zasady słabe | B | B | A | A | E | A | A |

| Zasady mocne | A | A | A | A | E | A | A | |

| Sole nieorganiczne | A | A | A | A | B | A | A | |

| Fluorowce (Halogeny) | E | E | E | D | A | E | E | |

| Utleniacze | E | C | D | E | C | E | E | |

ROZPUSZCZALNIKI | Węglowodory parafinowe (Parafiny) | B | D | C | B | B | D | - |

| Fluorowce-Zasady | B | E | E | D | E | E | D | |

| Alkohole | B | A | B | A | B | A | A | |

| Etery | A | D | E | C | E | D | C | |

| Estry | A | E | E | B | C | B | A | |

| Ketony | A | E | E | B | C | B | A | |

| Aldehydy | B | D | D | A | E | B | - | |

| Aminy | A | A | A | A | E | A | - | |

| Kwasy organiczne | B | B | A | B | C | A | A | |

| Związki aromatyczne | B | D | E | D | E | B | B | |

| Paliwa | A | D | A | B | B | B | B | |

| Oleje mineralne | A | C | A | A | A | B | B | |

| Smary, Oleje | A | A | A | A | A | B | A | |

OBJAŚNIENIA:

A – STABILNY

B – Od STABILNY do MAŁO STABILNY

C – MAŁO STABILNY

D – Od MAŁO STABILNY do NIESTABILNY

E – NIESTABILNY

Charakterystykę wytrzymałości danego produktu poznaje się analizując kartę technologiczną. Wyroby otrzymane z określonego materiału w konsekwencji będą posiadały te same charakterystyki. W przypadku tworzyw sztucznych powyższa reguła nie zawsze obowiązuje. Proces przetwarzania tworzyw metodą wtrysku powoduje zmiany wytrzymałościowe w produkcie końcowym. Punkt wtrysku, naprężenia podczas stygnięcia, nierównomierny rozkład wsadu, dodatków itd., są zmiennymi, które najbardziej wpływają na końcową charakterystykę mechaniczną produktu. Z tego powodu firma Bäcker zdecydowała o dołączeniu danych otrzymanych drogą testów wytrzymałościowych prowadzonych na produktach w warunkach zbliżonych do realnych.

W laboratorium wyposażonym w specjalistyczne przyrządy takie jak: dynamometry, komory klimatyzowane, maszyny do badań wytrzymałościowych, twardościomierze, testowe systemy zamocowań można przeprowadzić symulację różnych naprężeń, aż do wartości niszczących (granicznych) produkowane elementy. Otrzymane wartości są następnie przeliczane przez odpowiednie programy, które informują o wartościach sił, właściwych momentach dokręcania, momentach skręcania, obciążeniach, itd. Do końcowych wyników stosuje się współczynnik bezpieczeństwa 1,3. Parametry dotyczące wartości niszczących są umieszczone już w katalogu dla najczęściej zamawianych produktów. Poza tym za pomocą strzałek pokazany jest punkt przyłożenia siły oraz jej kierunek w czasie próby.

Na stronie internetowej oraz w naszych biurach są do dyspozycji kompletne tabele każdego przeprowadzonego testu. Każda tabela zawiera dane tekstowe, opis próby ze schematem jej przeprowadzenia oraz dane użytego w teście oprzyrządowania. Na zamówienie można otrzymać również wykresy pęknięć sporządzone przez odpowiednie oprogramowanie.

Należy pamiętać, że testy są przeprowadzane w temperaturze stałej 23˚C i określonej wilgotności. Tak więc inne warunki otoczenia mogą wpłynąć na zmianę charakterystyki wytrzymałości. W przypadku zastosowań w specjalnych warunkach należy zwrócić się do naszego biura technicznego.

Firma Bäcker może wykonać rowki wpustowe w zatopionych elementach metalowych z otworem przelotowym. Standardowe wymiary są następujące:

| Średnica wałka d1 (mm) | Szerokość przez wysokość bxh | t2 |

|---|---|---|

| od 6 do 8 | 2 H7 x 2 | 1 +0,10 |

| od 8 do 10 | 3 H7 x 3 | 1,4 +0,10 |

| od 10 do 12 | 4 H7 x 4 | 1,8 +0,10 |

| od 12 do 17 | 5 H7 x 5 | 2,3 +0,10 |

| od 17 do 22 | 6 H7 x 6 | 2,8 +0,10 |

| od 22 do 30 | 8 H7 x 7 | 3,3 +0,20 |

| od 30 do 38 | 10 H7 x 8 | 3,3 +0,20 |

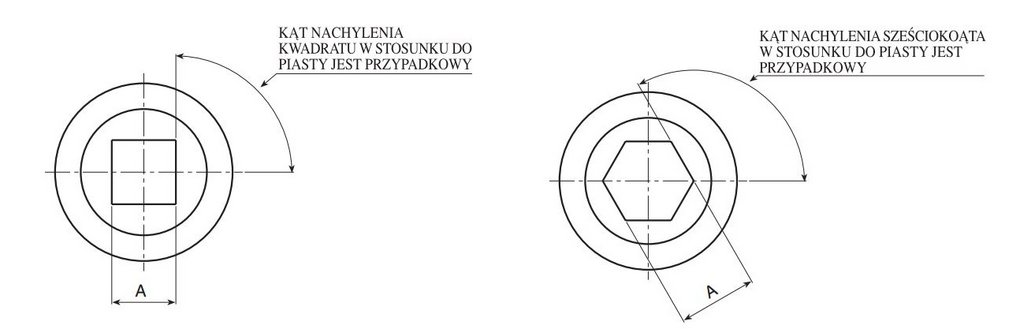

W celu zamówienia ponadstandardowego wymiaru rowka wpustowego należy skontaktować się z naszym biurem handlowym. Uwaga: kąt położenia rowka wpustowego w stosunku do tłoczonego tworzywa jest przypadkowy.

Bäcker może wykonać otwory kwadratowe lub sześciokątne w zatopionych elementach metalowych z otworem przelotowym. W przypadku, gdy zastosowanie elementu na to pozwala, istnieje możliwość wykonania takich otworów w tworzywie drogą tłoczenia. Z racji zastosowania do produkcji elementów tworzywa wzmacnianego włóknem szklanym, wytrzymałość ścianek jest bardzo wysoka. Niestosowanie zatopionych elementów metalowych daje szerokie możliwości wykorzystania naszych produktów w obszarze medycznym, spożywczym lub do użytku zewnętrznego. Nie ma bowiem części metalowych, które mogą się utlenić lub rdzewieć. Jedyną niedoskonałością tego rozwiązania jest to, że tolerancja otworu nie będzie precyzyjna. Jest to związane z naturą samego materiału formowanego drogą wtrysku. Standardowo dostępne są następujące rozmiary:

| Kwadrat (w metalu) A x A | Sześciokąt (w metalu) A | Kwadrat (w tworzywie) A x A | Sześciokąt (w tworzywie) A |

|---|---|---|---|

| 5x5 H7 | 5 H7 | 5x5 +0,2+0,1 | 5 +0,2+0,1 |

| 6x6 H7 | 6 H7 | 6x6 +0,2+0,1 | 6 +0,2+0,1 |

| 8x8 H7 | 8 H7 | 8x8 +0,2+0,1 | 8 +0,2+0,1 |

| 10x10 H7 | 10 H7 | 10x10 +0,2+0,1 | 10 +0,2+0,1 |

| 12x12 H7 | 11 H7 | 12x12 +0,2+0,1 | 12 +0,2+0,1 |

| 14x14 H7 | 12 H7 | 14x14 +0,2+0,1 | 14 +0,2+0,1 |

| 17x17 H7 | 14 H7 | 16x16 +0,2+0,1 | 16 +0,2+0,1 |

| 16 H7 | 17x17 +0,2+0,1 | 17 +0,2+0,1 |

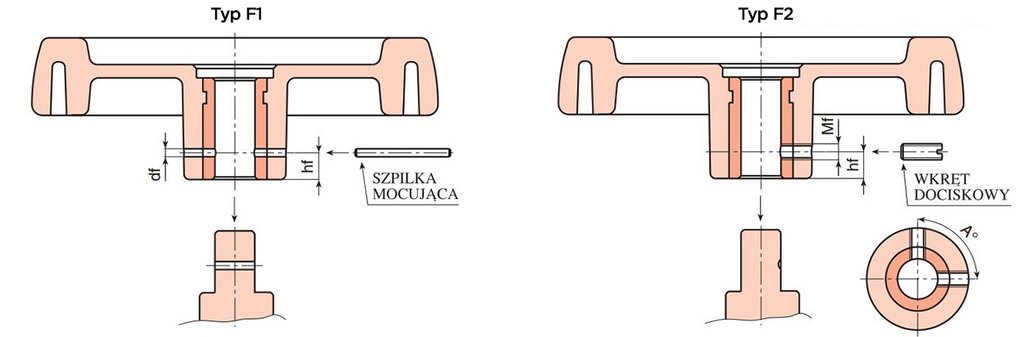

Systemy zamocowań dla elementów (z otworem gładkim):

Każdy uchwyt lub pokrętło z otworem gładkim można zamocować na kilka sposobów. Dwie metody najczęściej stosowane to szpilkowanie oraz jeden lub kilka kołków ustalających (wkrętów dociskowych).

Obydwie metody można stosować we wszystkich naszych uchwytach, o ile element metalowy jest zatopiony w tworzywie (techno polimer), które nie odpryskuje podczas obróbki skrawaniem. Tak więc klient samodzielnie może wykonać tego typu obróbkę, bez niebezpieczeństwa uszkodzenia produktu. Mimo to w celu uniknięcia przypadkowego uszkodzenia w punkcie 16 niniejszego działu znajduje się kilka uwag dotyczących dalszej obróbki naszych produktów.

Na życzenie klienta firma Bäcker może wykonać elementy z gotowymi otworami do zamocowania. Wyposażenie naszego zakładu oraz zdobyte doświadczenia pozwalają wykonać powyższą usługę na bardzo korzystnych warunkach. W zamówieniu należy podać oznaczenie typu oraz wymiary wybranego otworu.

Typ F1 – Otwór poprzeczny dla szpilki mocującej

Typ zamocowania, w którym przewiduje się jeden otwór przelotowy dla szpilki mocującej. Należy podać odległość od podstawy piasty „Hf” oraz średnicę otworu „df”. Szpilka nie jest dostarczana w komplecie. Uwaga: nie uwzględnia się kąta ustawienia otworu względem geometrii elementu.

Typ F2 – Otwór poprzeczny gwintowany dla wkrętów dociskowych

Typ zamocowania w którym przewiduje się otwór gwintowany nieprzelotowy do wkrętów dociskowych. Należy podać odległość od podstawy piasty „Hf” oraz rozmiar gwintu „Mf”. W przypadku większej ilości otworów koniecznie jest podanie kąta „A” między otworami. Wkręty dociskowe nie są dostarczane w komplecie. Uwaga: nie uwzględnia się kąta ustawienia otworu względem geometrii elementu.

Ciągły rozwój zastosowań technologicznych elementów powoduje, że biura techniczne poszukują coraz to nowych rozwiązań. Chcąc lepiej odpowiedzieć na oczekiwania naszych klientów dział techniczny jest gotowy do opracowania zadań specjalnych.

Dzięki naszemu zakładowi form, wyposażonemu w najnowocześniejsze oprzyrządowanie oraz platformy CAD/CAM 3D, jesteśmy w stanie prowadzić nowe opracowania lub modyfikować nasze produkty zgodnie ze stawianymi wymaganiami. Istnieje także możliwość zindywidualizowanej obróbki zatapianych elementów metalowych, dzięki zespołowi wielkopłaszczyznowych obrabiarek numerycznych CNC.

Wykonanie końcówek trzpieni gwintowanych

Trzpienie gwintowane używane do naszych produktów występują w różnych rodzajach, a co za tym idzie, zakończenia gwintowania też są różne. Standardowo występują dwie końcówki typu A i Z. Z powodu uwarunkowań produkcyjnych w katalogu gwintu należy zaznaczyć to przy zamówieniu.

Na specjalne zamówienie firma Bäcker jest w stanie wykonać końcówki trzpienia gwintowanego inne niż standardowe. Celem ułatwienia wyboru poniżej podajemy najczęściej stosowane rodzaje. W zamówieniu należy podać symbol literowy oraz wymiary konieczne do realizacji.

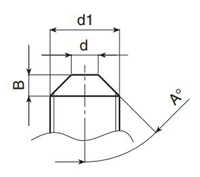

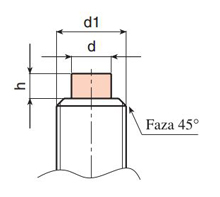

Typ A – Faza 45˚

Standardowo wykonywana jest faza 45˚.

Na zamówienie istnieje możliwość wykonania fazy wg własnego rysunku. Tabela zawiera ich wykaz:

| Gwint d1 | Faza |

|---|---|

| M5 | 0,8 x 45˚ |

| M6 | 1 x 45˚ |

| M8 | 1 x 45˚ |

| M10 | 1,5 x 45˚ |

| M12 | 1,5 x 45˚ |

| M14 | 1,8 x 45˚ |

| M16 | 1,8 x 45˚ |

| M18 | 2,3 x 45˚ |

| M20 | 2,3 x 45˚ |

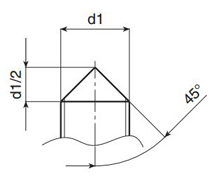

Typ B – Zakończenie stożkowe normalne 45˚

Zakończenie stożkowe 45˚ u podstawy ma średnicę gwintu i jest zakończone ostrym wierzchołkiem. Wysokość stożka jest równa połowie jego średnicy. Wierzchołek lekko straci ze swojej ostrości po ocynkowaniu.

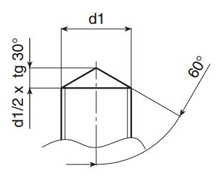

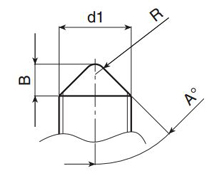

Typ C – Zakończenie stożkowe 60˚

Zakończenie stożkowe 60˚ u podstawy ma średnicę gwintu i jest zakończone ostrym wierzchołkiem. Wysokość stożka jest równa połowie średnicy gwintu pomnożonej przez tangens 30˚ (d1/1 x tg30˚). Wierzchołek lekko straci na swojej ostrości po ocynkowaniu. Na zamówienie istnieje możliwość wykonania stożka wg władnego rysunku.

Typ D – Zakończenie stożkowe z zaokrągleniem

Zakończenie stożkowe z zaokrągleniem jest w istocie takie jak normalne, z tą różnicą, że wierzchołek zamiast ostrego zakończenia posiada promień. W zamówieniu należy podać następujące wymiary:

R = promień

A = kąt stożka

B = odległość promienia od podstawy stożka

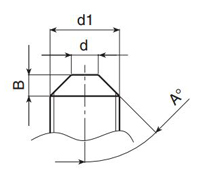

Typ E – Zakończenie stożkowe ścięte

Zakończenie stożkowe ścięte jest w istocie takie jak normalne z tą różnicą, że wierzchołek zamiast ostrego zakończenia jest ścięty. W zamówieniu należy podać następujące wymiary:

A = kąt stożka

d = średnica ścięcia

B = wysokość ściętego stożka

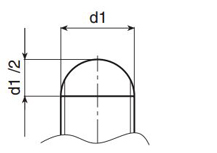

Typ F – Zakończenie kuliste

Zakończenie półkulą, której średnica jest równa średnicy gwintu. Wysokość półkuli jest równa połowie średnicy.

Typ G – Zabezpieczający trzpień z tworzywa

Trzpień z tworzywa jest mocowany na wcisk do otworu wyżłobionego w końcówce trzpienia metalowego. Używa się go w celu zabezpieczenia przed porysowaniem dociśniętego elementu. Tego typu produkty są dostarczane z wmontowanymi trzpieniami z tworzywa.

Średnice oraz wysokości trzpienia z tworzywa są zebrane w tabeli:

| Gwint d1 | dxh |

|---|---|

| M5 | 3 x 2 |

| M6 | 3 x 2 |

| M8 | 5 x 3 |

| M10 | 6 x 3 |

| M12 | 6 x 3 |

| M14 | 8 x 4 |

| M16 | 8 x 4 |

| M18 | 10 x 5 |

| M20 | 10 x 5 |

Typ Z – Zakończenie kute

Typ wykończenia występujący we wszystkich trzpieniach wytwarzanych metodą kucia matrycowego. Nie występuje tutaj skosowanie, a powierzchnia końcówki jest nieregularna.

Bäcker Polska Sp. z o.o. przypomina Klientom, że dzięki wyposażeniu parku maszynowego w obrabiarki wielopłaszczyznowe CNC istnieje możliwość wykonania trzpieni wg rysunku.

W celu uzyskania bliższych informacji należy zwrócić się do biura handlowego. Celem uzyskania szczegółowych informacji technicznych dotyczących wykonania należy zwrócić się do biura technicznego.

Tolerancje dla trzpieni gwintowanych

Tolerancje, z którymi wykonuje się trzpienie gwintowane są następujące:

– Średnica zewnętrzna h9 - h11

– Wysokość trzpienia gładkiego wystającego z piasty w tworzywie ± 0,5 mm

Tolerancje dla trzpieni gładkich

Tolerancje, z którymi wykonuje się trzpienie gładkie są następujące:

– Średnica zewnętrzna h9 - h11

– Wysokość trzpienia gładkiego występującego z piasty w tworzywie ± 0,5 mm

Tolerancje dla trzpieni gładkich częściowo gwintowanych Tolerancje dla trzpieni gładkich

Tolerancje, z którymi wykonuje się trzpienie gładkie częściowo gwintowane są następujące:

– Średnica zewnętrzna: h9 - h11 (standardowa tolerancja dla prętów ciągnionych UNI 5105);

– Średnica gwintu metrycznego ze zwojem normalnym i drobnym: 6g ISO UNI 5545-65

– Wysokość trzpienia gładkiego wystającego z piasty w tworzywie ± 0,5 mm

– Długość części gwintowanej ± 0,2 mm

Tolerancje dla otworów gwintowanych nieprzelotowych

Tolerancje, z którymi wykonuje się otwory gwintowane nieprzelotowe są następujące:

– Średnica gwintu metrycznego ze zwojem normalnym i drobnym: 6g ISO UNI 5554-65

Tolerancje dla otworów gwintowanych przelotowych

Tolerancje, z którymi wykonuje się otwory gwintowane przelotowe są następujące:

– Średnica gwintu metrycznego normalnego lub drobnozwojowego: 6g ISO UNI 5545-65

– Głębokość gwintów: ± 0,5 mm

Tolerancje dla otworów gładkich przelotowych

Tolerancje, z którymi wykonuje się otwory gładkie przelotowe są następujące:

– Średnica otworu gładkiego przelotowego: H7 ISO UNI 554-65

– W przypadku otworów o średnicy 5 mm przeznaczonych do dalszej obróbki: H9 (zaznaczona w każdej tabeli)

– Głębokość otworu gładkiego: ± 0,5 mm

Tolerancje dla otworów tłoczonych w tworzywie

Przy wykonaniu otworów gwintowanych w tworzywie nie ma możliwości określenia tolerancji. Jest to spowodowane specyfiką samego materiału, który jest zależny od różnego rodzaju czynników (obkurczanie, gęstość, ciśnienie, itd.). Zwykle otwór gwintowany jest mniejszy od zamówionego. W efekcie montaż przebiega nieco trudniej, ale wytrzymałość połączenia jest znacznie wyższa. W większości przypadków takie rozwiązanie nie wymaga dodatkowego wzmacniania np. klejami przemysłowymi czy innymi.

Tolerancje dla otworów gładkich tłoczonych w tworzywie do montażu na wcisk

W celu zapewnienia prawidłowego montażu różnych typów wstawek metalowych na ściankach otworu, firma Bäcker wykonała wypusty kompensujące w postaci żebrowania równoległego o średnicy mniejszej niż otwór. Podczas montażu żebrowanie ulega deformacji wyrównując różnice w średnicach zespalanych elementów, dodatkowo znacznie wzmacniając połączenia.

– Dopuszczalna tolerancja wstawki metalowej: ± 0,3 mm

– Głębokość otworu: ± 1 mm

Tolerancje ogólne dla produktów z tworzywa

Ogólnie rzecz ujmując produkty z tworzywa znajdujące się w katalogu nie posiadają określonej tolerancji. W większości przypadków różnica w średnicy lub długości elementu równa ± 0,5 mm jest bez znaczenia. W przypadku uchwytów pałąkowych oraz zawiasów, które muszą być zamocowane do wcześniej przygotowanych otworów, przewiduje się tolerancję równą ± 0,5 mm. Jednocześnie przypomina się, że różnicę można zniwelować wykorzystując większą średnicę otworów na śruby mocujące.

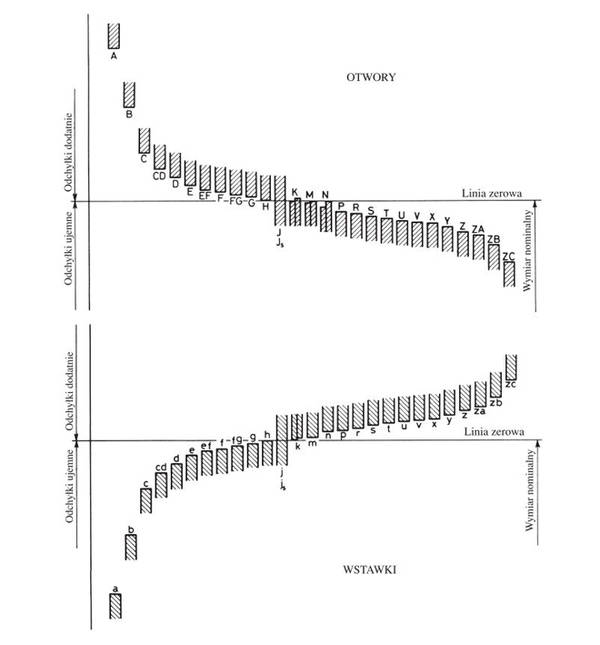

Odniesienia dla otworów

| Wymiary w mm | H5 | H6 | H7 | H8 | H9 | H10 | H11 |

|---|---|---|---|---|---|---|---|

| od 1 do 3 | +0,004 +0 | +0,006 +0 | +0,010 +0 | +0,014 +0 | +0,025 +0 | +0,040 +0 | +0,060 +0 |

| >3 do 6 | +0,005 +0 | +0,008 +0 | +0,012 +0 | +0,018 +0 | 0,030 +0 | +0,048 +0 | +0,075 +0 |

| >6 do10 | +0,006 +0 | +0,009 +0 | +0,015 +0 | +03022 +0 | +0,036 +0 | +0,058 +0 | +0,090 +0 |

| >10 do 18 | +0,008 +0 | +0,011 +0 | +0,018 +0 | +0,027 +0 | +0,043 +0 | +0,070 +0 | +0,110 +0 |

| >18 do 30 | +0,009 +0 | +0,013 +0 | +0,021 +0 | +0,033 +0 | +0,052 +0 | +0,084 +0 | +0,130 +0 |

| >30 do 50 | +0,011 +0 | +0,016 +0 | +0,025 +0 | +0,039 +0 | +0,062 +0 | +0,100 +0 | +0,160 +0 |

Odniesienia dla wstawek

| Wymiary w mm | H5 | H6 | H7 | H8 | H9 | H10 | H11 |

|---|---|---|---|---|---|---|---|

| od 1 do 3 | +0 -0,004 | +0 -0,006 | +0 -0,010 | +0 -0,014 | +0 -0,025 | +0 -0,040 | +0 -0,060 |

| >3 do 6 | +0 -0,005 | +0 -0,008 | +0 -0,012 | +0 -0,018 | 0,030 | +0 -0,048 | +0 -0,075 |

| >6 do10 | +0 -0,006 | +0 -0,009 | +0 -0,015 | +03022 | +0 -0,036 | +0 -0,058 | +0 -0,090 |

| >10 do 18 | +0 -0,008 | +0 -0,011 | +0 -0,018 | +0 -0,027 | +0 -0,043 | +0 -0,070 | +0 -0,110 |

| >18 do 30 | +0 -0,009 | +0 -0,013 | +0 -0,021 | +0 -0,033 | +0 -0,052 | +0 -0,084 | +0 -0,130 |

| >30 do 50 | +0 -0,011 | +0 -0,016 | +0 -0,025 | +0 -0,039 | +0 -0,062 | +0 -0,100 | +0 -0,160 |

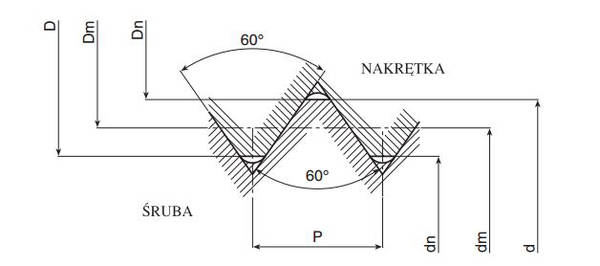

| Tolerancja śruby 6g | Tolerancja nakrętki 6H | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| P (mm) | Ø zewnętrza d | Ø podziałowa dm | Ø wewnętrzna dn | Ø podziałowa Dm | Ø wewnętrzna Dn | ||||||

| max | min | max | min | max | min | max | min | max | min | ||

| M4 | 0,7 | 3,978 | 3,383 | 3,523 | 3,433 | 3,220 | 2,979 | 3,545 | 3,633 | 3,242 | 3,422 |

| M5 | 0,8 | 4,976 | 4,826 | 4,456 | 4,361 | 4,110 | 3,842 | 4,480 | 4,605 | 4,134 | 4,334 |

| M6 | 1 | 5,974 | 5,974 | 5,524 | 5,212 | 4,891 | 4,563 | 5,350 | 5,500 | 4,917 | 5,153 |

| M8 | 1,25 | 7,972 | 7,760 | 7,0160 | 7,042 | 6,619 | 6,230 | 7,188 | 7,348 | 6,647 | 6,912 |

| M10 | 1,5 | 9,968 | 9,762 | 8,994 | 8,862 | 8,344 | 7,888 | 9,026 | 9,206 | 8,376 | 8,676 |

| M12 | 1,75 | 11,966 | 11,701 | 10,829 | 10,679 | 10,072 | 9,543 | 10,863 | 11,063 | 10,106 | 10,441 |

| M14 | 2 | 13,962 | 13,682 | 12,663 | 12,503 | 11,797 | 11,204 | 12,701 | 12,913 | 11,835 | 12,210 |

| M16 | 2 | 15,962 | 15,682 | 14,663 | 14,503 | 13,797 | 13,204 | 14,701 | 14,913 | 13,535 | 14,210 |

| M18 | 2,5 | 17,958 | 17,623 | 16,334 | 16,164 | 15,252 | 14,541 | 16,376 | 16,600 | 15,294 | 15,744 |

| M20 | 2,5 | 19,958 | 17,623 | 18,334 | 18,164 | 17,252 | 16,541 | 18,376 | 18,600 | 17,294 | 17,744 |

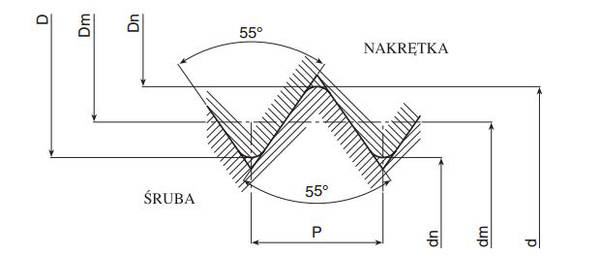

| Ilość zwojów na cal | Średnica zewnętrzna d | Średnica podziałowa dm | Średnica wewnętrzna dn | |

|---|---|---|---|---|

| BSW | ||||

| 14/4 (0,25) | 20 | 0,2500 | 0,3290 | 0,1860 |

| 5/16 (0,3125) | 18 | 0,3125 | 0,2769 | 0,2413 |

| 3/8 (0,3125) | 16 | 0,3750 | 0,3350 | 0,2950 |

| 1/2 (0,5) | 12 | 0,5000 | 0,4466 | 0,3932 |

| 5/8 (0,625) | 11 | 0,6250 | 0,5668 | 0,5086 |

| 3/4 (0,75) | 10 | 0,7500 | 0,6860 | 0,6220 |

| BSF | ||||

| 1/4 (0,25) | 26 | 0,2500 | 0,2254 | 0,2008 |

| 5/6 (0,3125) | 22 | 0,3125 | 0,284 | 0,2534 |

| 3/8 (0,375) | 20 | 0,3750 | 0,3430 | 0,3110 |

| 1/2 (0,5) | 16 | 0,5000 | 0,4600 | 0,4200 |

| 5/8 (0,625) | 14 | 0,6250 | 0,5793 | 0,2336 |

| 3/4 (0,75) | 12 | 0,7500 | 0,6966 | 0,6432 |

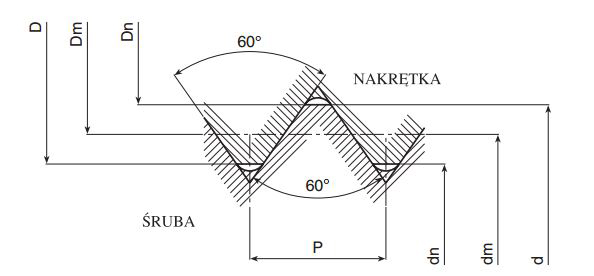

| Tolerancja 2A | Tolerancja 2B | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Zwoje x cal | Ø zewnętrza d | Ø podziałowa dm | Ø wewnętrzna dn | Ø podziałowa D | Ø wewnętrzna Dm | Ø zewnętrzna Dn | |||||||

| max | min | max | min | max | min | max | min | max | min | min | max | ||

| UNC | |||||||||||||

| 8-32 | 32 | 0,1631 | 0,1571 | 0,1428 | 0,1399 | 0,1259 | 0,130 | 0,139 | 0,1439 | 0,1475 | 0,1640 | ||

| 10-24 | 24 | 0,1890 | 0,1818 | 0,1619 | 0,1586 | 0,1394 | 0,145 | 0,156 | 0,1629 | 0,1692 | 0,1900 | ||

| 1/4 | 20 | 0,2489 | 0,2408 | 0,2164 | 0,2127 | 0,1894 | 0,196 | 0,207 | 0,2175 | 0,2224 | 0,2500 | ||

| 5/16 | 18 | 0,3113 | 0,3026 | 0,2752 | 0,2712 | 0,2452 | 0,252 | 0,265 | 0,2764 | 0,2817 | 0,3125 | ||

| 3/8 | 16 | 0,3737 | 0,3643 | 0,3331 | 0,3275 | 0,2992 | 0,307 | 0,321 | 0,3344 | 0,3401 | 0,3750 | ||

| 1/2 | 13 | 0,4985 | 0,4876 | 0,4485 | 0,4435 | 0,4069 | 0,417 | 0,434 | 0,4500 | 0,4565 | 0,5000 | ||

| 5/8 | 11 | 0,6234 | 0,6113 | 0,5644 | 0,5589 | 0,5152 | 0,527 | 0,546 | 0,5660 | 0,5732 | 0,6250 | ||

| 3/4 | 10 | 0,7482 | 0,7353 | 0,6832 | 0,6773 | 0,6291 | 0,642 | 0,663 | 0,6850 | 0,6927 | 0,7500 | ||

| 1 | 8 | 0,9980 | 0,9830 | 0,9168 | 0,9100 | 0,8492 | 0,865 | 0,890 | 0,9188 | 0,9276 | 1,0000 | ||

| UNF | |||||||||||||

| 8-36 | 36 | 0,1632 | 0,1577 | 0,1452 | 0,1424 | 0,1301 | 0,134 | 0,124 | 0,1460 | 0,1496 | 0,1640 | ||

| 10-32 | 32 | 0,1891 | 0,1831 | 0,1668 | 0,1658 | 0,1519 | 0,159 | 0,164 | 0,1697 | 0,1736 | 0,1900 | ||

| 1/4 | 28 | 0,2490 | 0,2392 | 0,2258 | 0,2208 | 0,2064 | 0,211 | 0,220 | 0,2268 | 0,2333 | 0,2500 | ||

| 5/16 | 24 | 0,3114 | 0,3042 | 0,2843 | 0,2806 | 0,2618 | 0,267 | 0,277 | 0,2854 | 0,2902 | 0,3125 | ||

| 3/8 | 24 | 0,3739 | 0,3667 | 0,3468 | 0,3430 | 0,3243 | 0,330 | 0,340 | 0,3479 | 0,3528 | 0,3750 | ||

| 1/2 | 20 | 0,4987 | 0,4906 | 0,4662 | 0,4619 | 0,4392 | 0,446 | 0,457 | 0,4675 | 0,4731 | 0,5000 | ||

| 5/8 | 18 | 0,6236 | 0,6105 | 0,5875 | 0,5805 | 0,5585 | 0,565 | 0,578 | 0,5889 | 0,5980 | 0,6250 | ||

| 3/4 | 10 | 0,7485 | 0,7390 | 0,7079 | 0,7029 | 0,6740 | 0,682 | 0,696 | 0,7094 | 0,7159 | 0,7500 | ||

| 1 | 12 | 0,9982 | 0,9868 | 0,9441 | 0,9382 | 0,8890 | 0,910 | 0,928 | 0,9459 | 0,9535 | 0,0000 | ||

Wartości podano w calach.

Produkty firmy Bäcker można poddawać dalszej obróbce, ponieważ są wykonane z tworzyw (technopolimer wzmacniany) i metali obrabianych. Zastosowanie poniższych wskazówek eliminuje możliwość popełnienia błędów skutkujących uszkodzeniem produktu.

Wskazania ogólne

- W przypadku tworzyw, obróbka skrawaniem powinna być prowadzona na zredukowanej szybkości i posuwie. Eliminuje to możliwość miejscowych przegrzań materiału i podniesienia temperatury aż do zmiękczenia, co w konsekwencji doprowadziłoby do osłabienia charakterystyki mechanicznej elementu zużycia krawędzi tnącej, powstania zadziorów, które musiałyby być usunięte.

- W przypadku obróbki ciągłej należy używać narzędzi ze stali szybkotnących wysokostopowych. Narzędzia HSS charakteryzują się niską żywotnością, Krawędzie tnące powinny być naostrzone.

- W czasie obróbki ważne jest prawidłowe odprowadzanie ciepła, tak więc elementy należy obficie chłodzić emulsją chłodzącą.

Powiększanie osiowego otworu pilotującego

- Powiększenie otworu w elemencie metalowym nie stanowi problemu. Obróbkę należy prowadzić od strony otworu pilotującego co ułatwia prawidłowe wycentrowanie otworu końcowego.

- Jeśli różnica średnic otworu pilotującego i końcowego jest znaczna, obróbkę należy wykonać kilkoma przejściami stopniowo powiększając rozmiar. W przeciwnym razie usuwanie dużej ilości materiału w krótkim czasie powoduje wydzielanie się ogromnej ilości ciepła które oddawane jest do okalającego tworzywa. Prowadzi to do zmiękczenia tworzywa, a w konsekwencji uszkodzenia osadzenia elementu metalowego i wewnętrznego poślizgu uchwytu.

- Pokrętła o małej średnicy należy mocować we wrzecionie chwytając za piastę.

- Koła ręczne należy mocować we wrzecionie chwytając za wieniec, tym sposobem łatwiej jest prawidłowo wycentrować. Na ten aspekt należy zwrócić szczególną uwagę.

- W czasie obróbki ważne jest prawidłowe odprowadzenie ciepła. Elementy należy obficie chłodzić emulsją chłodzącą.

- Przerabianie otworu nieprzelotowego na przelotowy nie powoduje odpryskiwania tworzywa przy wychodzeniu narzędzia.

Wzrastające zapotrzebowanie na personalizację produktów doprowadziło do faktu powstania usług drukarskich przy pomocy sitodruku i innych technik. Pozwala to wykonać na licznych uchwytach prezentowanych w katalogu dowolnych motywów graficznych. Jesteśmy zatem w stanie odwzorować logo, napisy normatywne oraz opisy funkcjonalne. Dodatkowym wkładem naszego Przedsiębiorstwa jest personalizacja produktu w celu jego wyróżnienia na tle innych, ozdabianie go i uczynienie bardziej zachęcającym w sposób prosty i oszczędny. Nadruki mogą być wykonane jedno lub wielobarwnie, do czterech kolorów. Do naszego biura technicznego dostarczyć należy rysunek, lub projekt graficzny w celu wykonania matryc. Jeśli klient życzy sobie stworzyć od podstaw logo lub inne elementy graficzne oferujemy współpracę zespołu doświadczonych grafików.

Firma Bäcker Polska Sp. z o.o. deklaruje, że wszystkie produkty znajdujące się w ostatniej edycji katalogu nie zawierają żadnej substancji szkodliwej, zgodnie z normą europejską 76/796 CEE oraz 2003/11/CEE.

| Z systemu metrycznego | Na system brytyjski | pomnożyć przez |

|---|---|---|

| mm | cale | 0,039 |

| cm | cale | 0,39 |

| m | stopy | 3,28 |

| mm2 | cale kwadratowe | 0,0155 |

| m2 | stopy kwadratowe | 10,76 |

| litro | galon USA | 0,264 |

| litr | galon brytyjski | 0,219 |

| g | uncja | 0,035 |

| kg | pound brytyjski | 2,22 |

| kg | pound USA | 2,679 |

| C˚ | F˚ | 33,91 |

| N | kg siła | 0,10 |

| N | uncja siła | 3,59 |

| N | pound brytyjski siła | 0,224 |

| Nxm | uncja siła x stopa | 11,8 |

| Nxm | pond brytyjski siła x stopa | 0,737 |

| Nxm | uncja siła x cal | 141,61 |

| Nxm | pond brytyjski siłą x cal | 8,85 |

| Nxm | kg siła x m | 0,10 |